桥梁、房屋、隧道:混凝土无处不在——水泥、碎石、沙子和水的巧妙混合。

从石灰石到水泥

生产水泥需要大量的能源:首先,石灰石被细磨。在下一步,这种原材料被加热到1450°C,使其比熔岩还热!这就把石灰石变成中间产品,水泥熟料,再进一步碾碎成水泥。

大多数人都知道水泥生产是复杂的。但你是否也知道,在德国,每年人均消耗约333公斤水泥?在瑞士,这个数字是597公斤,在中国高达1737公斤。这使得水泥成为世界上体积仅次于水的第二大使用材料。它几乎可以在地球上的每一栋建筑中找到。

运营成本是创新的驱动力

在世界上最便宜的粘合剂水泥的生产中,能源占总成本的50%。难怪水泥行业一直在寻找减少能源消耗的方法!随着时间的推移,生产设施的效率不断提高。

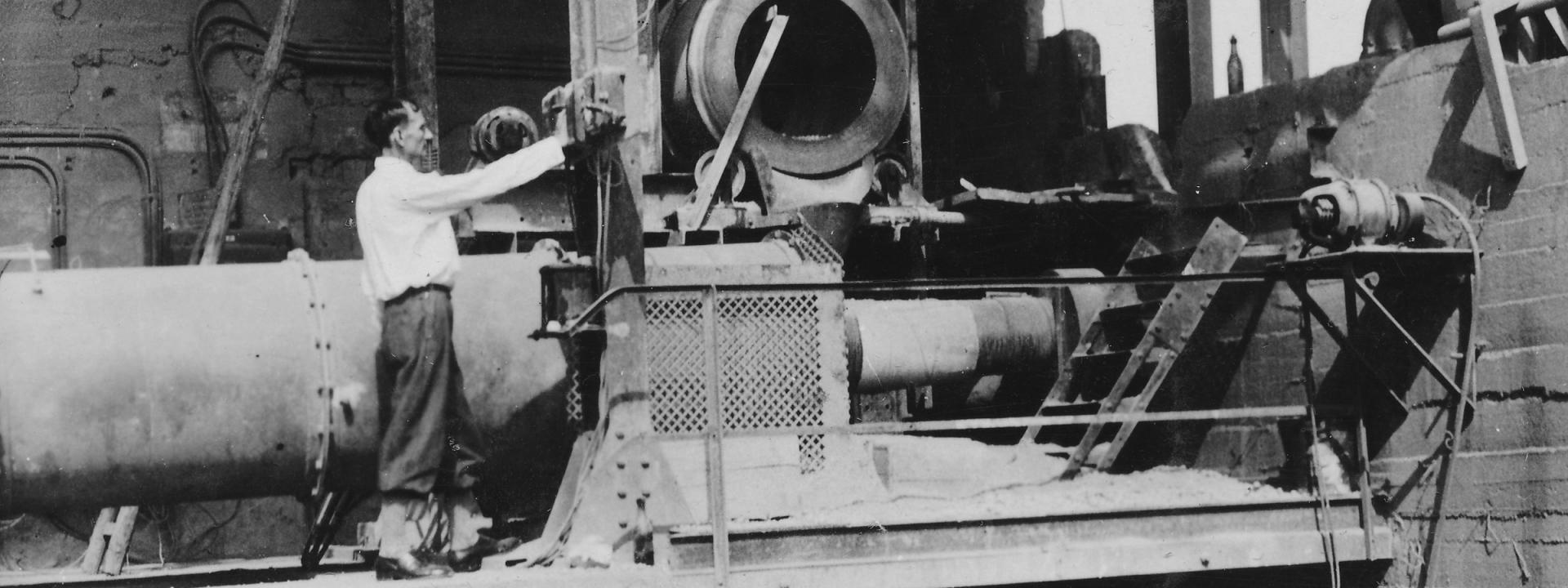

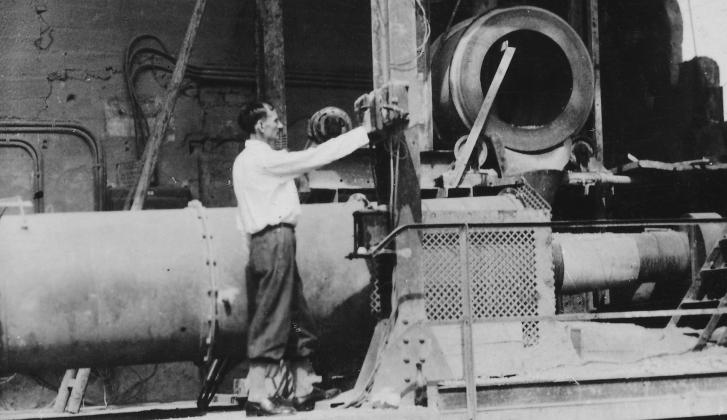

早在19世纪60年代德国水泥工业建立之初,就首次使用了砖工业中发展起来的节能霍夫曼窑。但由于装卸这些窑需要大量工人,因此运营成本很高,从世纪之交开始,它们将被自动回转窑所取代。回转窑在美国已经运行了好几年,但欧洲不愿意使用它们,因为它们的能源消耗较高。

我们位于德国南部莱曼的水泥厂是1902年德意志帝国的先驱之一。当时的董事会成员弗里德里希·肖特(Friedrich Schott)为该窑的余热回收系统申请了专利。通过在锅炉房中产生蒸汽并利用蒸汽发电和发电,回转窑变得与霍夫曼环窑一样节能。

埃哈特·肖特博士追随父亲的脚步。在20世纪20年代末,他领导了德国水泥工业协会的窑委员会,并优化了许多德国水泥窑。

加热循环优化

与此同时,爱沙尼亚采矿和冶金工程师奥托·格奥尔格·莱勒普(Otto Georg Lellep)开发了一种释放废热来“预热”原材料的工艺。随后烧到1450°C所需的能量更少。肖特为勒勒普提供了一台熔炉,供他在我们位于雷曼的工厂进行试验。Lellep与水泥厂制造商Polysius合作,将窑开发到市场成熟,LEPOL窑——Lellep和Polysius两个名字的组合——诞生了。

进一步的优化产生了今天普遍使用的热交换炉。这在很大程度上已经达到了热量消耗的物理极限。

作为一名历史学家,对我来说,不断的重新设计和优化也有不幸的悲伤的一面:与其他行业不同的是,没有一个美丽的老作品得到保存。